Automatisierte Sortierung transformiert den Recyclingsektor: sensorik, KI-gestützte Bildverarbeitung und Robotik erhöhen Sortiergenauigkeit und Durchsatz.Fortschritte bei Nahinfrarot- und Hyperspektraltechnik ermöglichen höhere Sortenreinheit, während datengetriebene Steuerungen Prozesse optimieren. Gleichzeitig stellen investitionskosten, Materialkomplexität und Standardisierung Hürden dar.

Inhalte

- KI-Bilderkennung im Einsatz

- Sensorfusion für Reinheit

- Datenbasierte Taktoptimierung

- Retrofit für Bestandsanlagen

- Qualitätsmetriken und KPIs

KI-Bilderkennung im einsatz

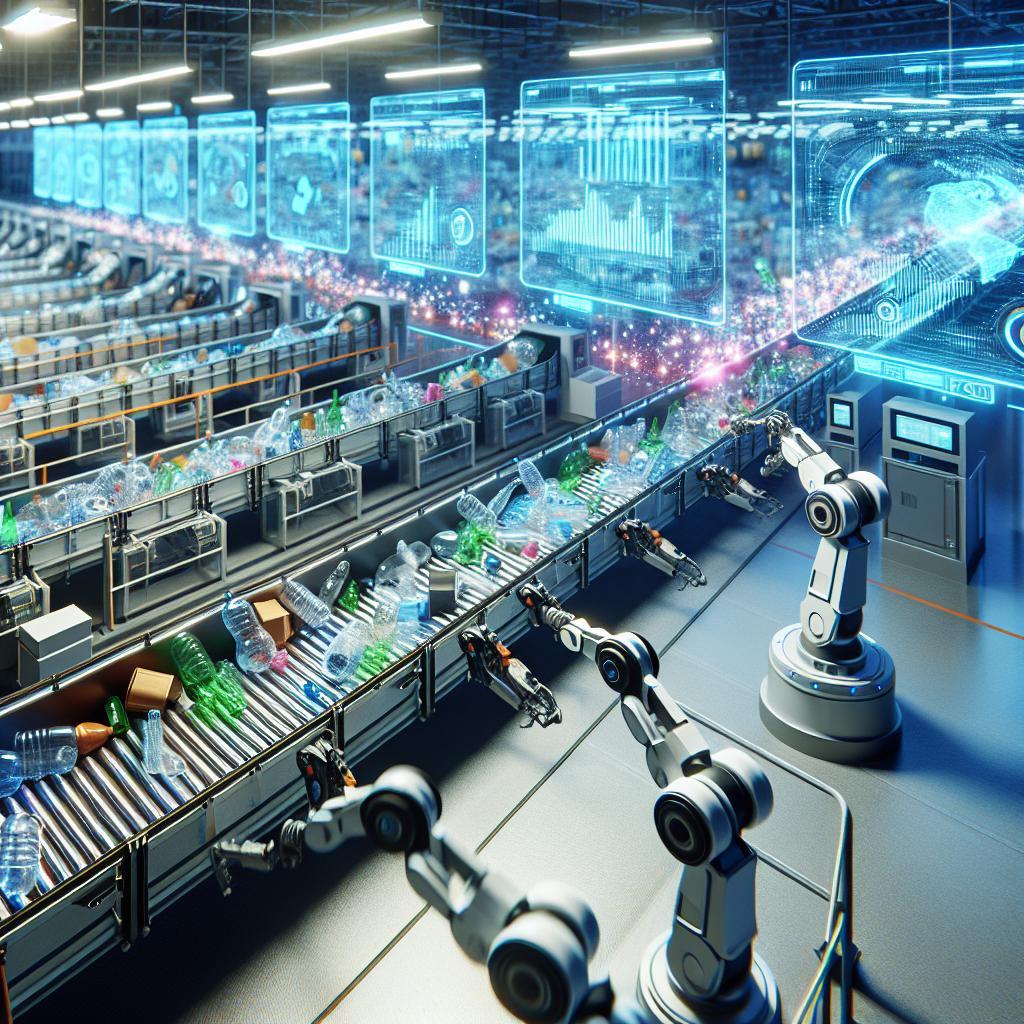

Auf Förderbändern klassifizieren kamerabasierte systeme in Millisekunden Form, Farbe, Textur und spektrale Signaturen, um Glas, PET, PE, Metalle und Verbunde zuverlässig zu trennen. Multisensorik (RGB, NIR, Hyperspektral, 3D) wird mit tiefen neuronalen Netzen kombiniert, sodass selbst verschmutzte, zerknitterte oder gefärbte Objekte erkannt und Zielrutschen oder Greifern zugewiesen werden. Ergebnis sind höhere Sortierreinheit, weniger Fehlwürfe und konstante Qualität entlang der Linie, wodurch Sekundärrohstoffe marktfähiger werden und Prozesskosten sinken.

- Sensorik: RGB/NIR-Kameras, Hyperspektralmodule, 3D-Laser für Volumen und lage.

- Modellierung: Datensätze aus regionalen Abfallströmen; kontinuierliches Re-Training gegen Drift.

- Aktuatoren: Luftdüsen und Roboterarme mit Bahnplanung für präzises Auswerfen.

- Datenfluss: Edge-Inferenz mit niedriger Latenz,Telemetrie ins MES/ERP für KPI-Trends.

- Nachhaltigkeitseffekte: Höhere Ausbeute, weniger Restmüll, geringerer Energieeinsatz pro Tonne.

Im Betrieb zählen Robustheit und Transparenz: Automatische Kalibrierung kompensiert Staub und Beleuchtung, Health-Checks überwachen Kameras und Düsen, und aktive lernschleifen integrieren manuelle Kontrollen in die Datengrundlage. Edge-Modelle reagieren in < 50 ms und liefern Kennzahlen wie Durchsatz (t/h), Reinheit (%), Energie (kWh/t) oder Kosten (€/t) für Berichtspflichten und Optimierung. Ziel sind stabile Fraktionen, nachvollziehbare Entscheidungen der Modelle und ein skalierbarer Ausbau über Standorte hinweg.

| Material | Erkennungsrate | Reinheit | Reaktionszeit | Pick/Min |

|---|---|---|---|---|

| PET klar | 99% | 98% | 22 ms | 75 |

| PE-HD | 97% | 96% | 28 ms | 68 |

| Aluminium | 98% | 97% | 20 ms | 80 |

| Schwarze Kunststoffe | 96% | 95% | 35 ms | 60 |

Sensorfusion für Reinheit

Mehrstufige, multisensorische Auswertung verknüpft NIR- und Hyperspektraldaten mit XRF, 3D-Optik, Wirbelstrom und Akustik, um Materialklassen nicht nur zu identifizieren, sondern deren Trennsicherheit zu quantifizieren. Zeitlich synchronisierte Streams werden zu einem gemeinsamen Feature-Raum verdichtet; daraus entsteht ein Konfidenzwert je Objekt, der Farbe, Form, Spektren und Elementgehalte vereint. So lassen sich schwarze Kunststoffe, PVC-haltige Störstoffe oder glasbeschichtete Verbunde auch bei hoher Bandbelegung robust erkennen. ein Edge-Model passt Schwellenwerte dynamisch an Staub, Feuchte und Beladung an und verhindert Drifterscheinungen; gleichzeitig werden Ejektorfenster in Echtzeit optimiert, um Luftverbrauch und Fehlauswürfe zu minimieren.

| Sensor | Ziel | Signal |

|---|---|---|

| NIR/Hyperspektral | PE, PP, PET | Spektrale fingerprints |

| XRF | PVC, metalle | Elementare Peaks (Cl, Pb) |

| RGB/3D | Form, Farbe | Kontur, Volumen |

| Wirbelstrom | NE-Metalle | Leitfähigkeit |

| Akustik | Glas/Porzellan | Klangsignatur |

- Reinheitsgrade bis 98+ % in Kunststofflinien

- Fehlwürfe um bis zu 30 % reduziert

- Durchsatz stabil bei 3 t/h je Linie

- wartung vorausschauend dank Drift-Alarmen

Die Orchestrierung der Aktoren erfolgt latenzarm: Ejektorkaskaden und klappen werden über objektbasierte Trajektorien angesteuert, wobei Ventilöffnungszeiten adaptiv auf Partikelgröße und Flugbahn abgestimmt sind. Ein integriertes Qualitäts-Dashboard protokolliert Chargen, Konfidenzverteilungen und Störstoffprofile für Audit und Prozessverbesserung. modelle werden mit Produktionsdaten inkrementell nachtrainiert, jedoch durch Referenzmuster und Domänenadaption gegen Überanpassung abgesichert. Ergebnis sind stabilere Fraktionen,geringerer Energie- und Luftbedarf pro tonne sowie eine clear dokumentierte Sortierleistung entlang der gesamten Wertschöpfungskette.

Datenbasierte Taktoptimierung

Schwankende Materialströme, variable Feuchtegrade und wechselnde Fraktionen zwingen Sortierlinien zu reaktiver Fahrweise-mit Verlusten bei Ausbringung und Qualität. Eine verknüpft sensorik und Aktorik über ein einheitliches edge-Analytics-Layer, speist Sequenz- und Zeitreihenprognosen ein und regelt Taktpunkte in echtzeit. So entstehen adaptive Setpoints für Bandgeschwindigkeiten, Klappen und Luftdüsen, die sich an den vorhergesagten materialmix anlehnen, Pufferzonen antizipiert entlasten und Spitzen glätten. Entscheidungslogik wird dabei als Closed-Loop-Regelung ausgeführt: KPIs wie Durchsatz, Reinheit, Energie pro Tonne und Verschleiß werden simultan optimiert, während harte Grenzwerte und Sicherheitslogiken respektiert bleiben.

- Datenquellen: NIR- und RGB-Erkennung, Röntgen, Inline-Waagen, Vibrations- und stromaufnahmesignale, Feuchtesensoren

- Prognosen: Kurzfristige Materialmix-Forecasts, Stau- und Belegungswahrscheinlichkeiten, Ausfallrisiken kritischer Aggregate

- Stellgrößen: Bandgeschwindigkeit, Luftdruck und Timing der Düsen, rotor-/Siebdrehzahl, Weichen- und Klappenlogik, dynamische Pufferstrategie

- Optimierungsziele: Reinheit je Fraktion, stabile Taktzeit, reduzierte Stillstände, energiearme Fahrprofile, geringerer Ausschuss

Governance und nachvollziehbarkeit sichern die Akzeptanz: Features werden versioniert, Modelle via Shadow-Mode validiert, und Entscheidungen rückverfolgbar protokolliert. Digitale zwillinge ermöglichen A/B-Fahrten und simulieren option Taktstrategien unter variablen lastprofilen, bevor sie produktiv gehen. Das Ergebnis ist eine belastbare, skalierbare Regelung, die Anlagen heterogener Baujahre verbindet und schrittweise Effizienzgewinne realisiert.

| KPI | Vorher | Nachher |

|---|---|---|

| Taktzeit/Zyklus | 1,8 s | 1,5 s |

| Stillstandszeit/Schicht | 42 min | 25 min |

| Ausschussrate | 6,5% | 4,1% |

| Energie je Tonne | 82 kWh | 74 kWh |

| Prognosegenauigkeit Mix | 71% | 88% |

Retrofit für Bestandsanlagen

nachrüstungen verwandeln bestehende Linien schrittweise in datengetriebene Sortierwerke, ohne tiefgreifende Umbauten.Statt kompletter Neubauten werden kritische Engpässe gezielt adressiert: zusätzliche NIR-/HSI-Scanner für Materialerkennung,KI-gestützte Robotpicker zur Qualitätssicherung am Ende der Linie und adaptive Luftdüsenleisten zur Feinaussteuerung. Integrierte Edge-AI harmonisiert Sensordaten mit vorhandenen SPS/SCADA-Systemen, reduziert Fehlwürfe und erhöht die Sortenreinheit um mehrere Prozentpunkte. gleichzeitig sinken Stillstandszeiten durch vorausschauende Wartung, während modulare Frames und standardisierte Schnittstellen die Montage in geplanten Wartungsfenstern ermöglichen.

Für die Umsetzung zählen Prozessstabilität, Sicherheit und Datenintegrität gleichermaßen: staubrobuste Optikfenster mit automatischer Reinigung, ATEX-konforme Zonen, belastbare Netzwerkarchitektur sowie cyberresiliente fernwartung. Ein belastbares Retrofit-Konzept definiert KPIs (z. B. Reinheit, Durchsatz, Energie pro Tonne), Abnahmeprozeduren und Schulungsmodule für Schichtteams. Finanzierungsmodelle wie OPEX-basierte Servitization und leistungsgebundene Verträge verkürzen Amortisationszeiten; digitale Zwillinge sichern die Parametrierung über den Lebenszyklus und beschleunigen Ramp-up-Phasen nach Layoutänderungen.

- Vision-Gates: Inline-Qualitätsfenster zur Echtzeit-Pureitätsmessung

- Edge-AI-Orchestrierung: Priorisierung von Pick-Aufträgen bei hohen Bandbelegungen

- Flach-/Hohlkörper-Trennung: Verbesserung der 2D/3D-Splits für LVP-Ströme

- Ballenanalyse: Sensorische Stichproben für dokumentierte Output-Qualität

- Energieoptimierung: Frequenzumrichter und Lastmanagement für Gebläse und Förderer

- Entstaubung und Luftführung: Längere Sensorstandzeiten und stabilere Klassifizierungsqualität

| baustein | Nutzen | Nachrüstzeit |

|---|---|---|

| NIR-/HSI-Scanner | Materialerkennung, Reinheit +2-6 PP | 2-3 Tage |

| robotpicker | Qualitätssicherung, flexible Zielrezepte | 3-5 tage |

| Luftdüsenleiste | Feinauswurf, geringere Fehlwürfe | 1-2 Tage |

| Sensorpaket Förderband | Belegungsgrad, Stau-prevention | 1 Tag |

| Edge-AI-Server | Modellinferenz, Datenfusion | 1-2 Tage |

| SCADA/IIoT-Connector | Transparenz, KPI-Tracking | 0,5-1 Tag |

Qualitätsmetriken und KPIs

In hochautomatisierten Sortierlinien bestimmen präzise Kennzahlen den Unterschied zwischen technisch machbar und wirtschaftlich sinnvoll. Von Kamera- und NIR-Trefferraten über robotische Auswurfgenauigkeit bis zur Ballenkonformität wird Leistung transparent und vergleichbar. Im Zentrum stehen stoffstromspezifische Güte, Ertrag und Takt, ergänzt um Effizienz- und Umweltindikatoren; Echtzeit-Dashboards verdichten Schichtdaten, markieren abweichungen und sichern den Abgleich mit Abnehmeranforderungen und Regulatorik.

- Reinheitsgrad: Anteil korrekt sortierter Zielmaterialien in der Fraktion (%)

- Rückgewinnungsquote: anteil des Zielmaterials, das aus dem Input erfasst wird (%)

- Fehlabschöpfungsrate: Anteil richtiger Materialien, die fälschlich ausgeschieden werden

- Fehlwurfquote: Anteil Fremdstoffe in der Zielfraktion

- Durchsatz: Verarbeitete masse pro Stunde (t/h)

- OEE: Gesamtanlageneffektivität aus Verfügbarkeit, Leistung und Qualität (%)

- Energie je Tonne: Strombedarf pro Tonne Input (kWh/t)

- CO₂e je Tonne: Treibhausgasbilanz bzw. vermiedene Emissionen (kg CO₂e/t)

- Kosten je Tonne: Operative Kosten pro Tonne inkl. Verschleiß und Personal (€/t)

- Datenlatenz: Verzögerung zwischen Sensordaten, Klassifikation und Aktorik (ms)

- Modell-Drift-Index: Abweichung aktueller Klassifikationen von der Trainingsbasis

- Auditfehlerquote: Beanstandungen bei Stichproben und Abnahmetests

- Ballen-Konformität: Erfüllungsgrad von Normen/Verwerter-Spezifikationen

| KPI | Zielbereich | LVP | Papier | PET | Metalle |

|---|---|---|---|---|---|

| Reinheitsgrad | 95-99% | 95% | 98% | 99% | 99% |

| Rückgewinnungsquote | 85-97% | 90% | 94% | 92% | 97% |

| OEE | 70-88% | 78% | 80% | 82% | 85% |

| Energie/Tonne | 20-55 kWh/t | 45 | 25 | 35 | 20 |

| CO₂e vermieden | 200-1.800 kg/t | 400 | 900 | 1.500 | 1.800 |

Wirksamkeit entsteht aus klaren Definitionen, automatisierter Probenahme und statistischer Prozesskontrolle.Grenzwerte für Fehlwurf und Fehlabschöpfung, dynamische Setpoints je Inputqualität, A/B-Tests für Modellversionen, Drift-Monitoring sowie Kalibrierzyklen verknüpfen Regelungstechnik mit Datenqualität. Zielkonflikte zwischen Reinheit, Durchsatz und Kosten pro Tonne werden durch adaptive Steuerung und marktbasierte Spezifikationen ausbalanciert; auditfeste protokolle, wöchentliche Berichte und die Kopplung an OEE und CO₂-bilanz verankern kontinuierliche Verbesserung im Betrieb.

Was umfasst automatisierte Sortierung im Recyclingsektor?

Automatisierte Sortierung nutzt Sensorik, bildverarbeitung und Aktoren, um Abfälle nach Material, Farbe und Form zu trennen. NIR- und Röntgensensoren, Magnet- und Wirbelstromtechnik sowie Roboter- oder Düsensysteme steigern Reinheit und Durchsatz.

Welche Technologien treiben die jüngsten Fortschritte voran?

Fortschritte basieren auf hyperspektraler Bildgebung, KI-gestützter Objekterkennung und Sensorfusion. Deep Learning verbessert Materialklassifizierung, Edge-Computing verkürzt Reaktionszeiten. Digitale Wasserzeichen erleichtern sortenreine Trennung.

welche Vorteile ergeben sich für Effizienz und Umweltwirkung?

Erhöhte Reinheitsgrade,geringere Fehlwürfe und höherer Durchsatz senken Betriebskosten. Konstante Rezyklatqualität steigert Vermarktbarkeit. Energieeinsparungen und mehr Materialrückgewinnung verbessern CO2-Bilanz und Ressourcenproduktivität.

Welche Herausforderungen bestehen trotz des technologischen Fortschritts?

Problematisch bleiben Verbundverpackungen, rußschwarze kunststoffe und verschmutzte oder feuchte Fraktionen. Heterogene Eingangmaterialien, fehlende Standards, hohe Investitionen und Personalmangel erschweren Skalierung und durchgängig stabile Qualitätsniveaus.

Welche Entwicklungen sind kurz- bis mittelfristig zu erwarten?

Erwartet werden KI-unterstützte,weitgehend autonome Linien mit prädiktiver Wartung und digitalen Zwillingen. Sensorfusion mit HSI, 3D und NIR erhöht Trennschärfe. Ökodesign, EPR-Regeln und Wasserzeichenprogramme fördern Closed-Loop-Recycling.